全固体電池の量産化も見えた! 日産の次世代バッテリー生産最前線を取材、不可能を可能にしたブレイクスルーを解説

公開 : 2024.04.21 08:25

次世代の電動パワートレインのための技術

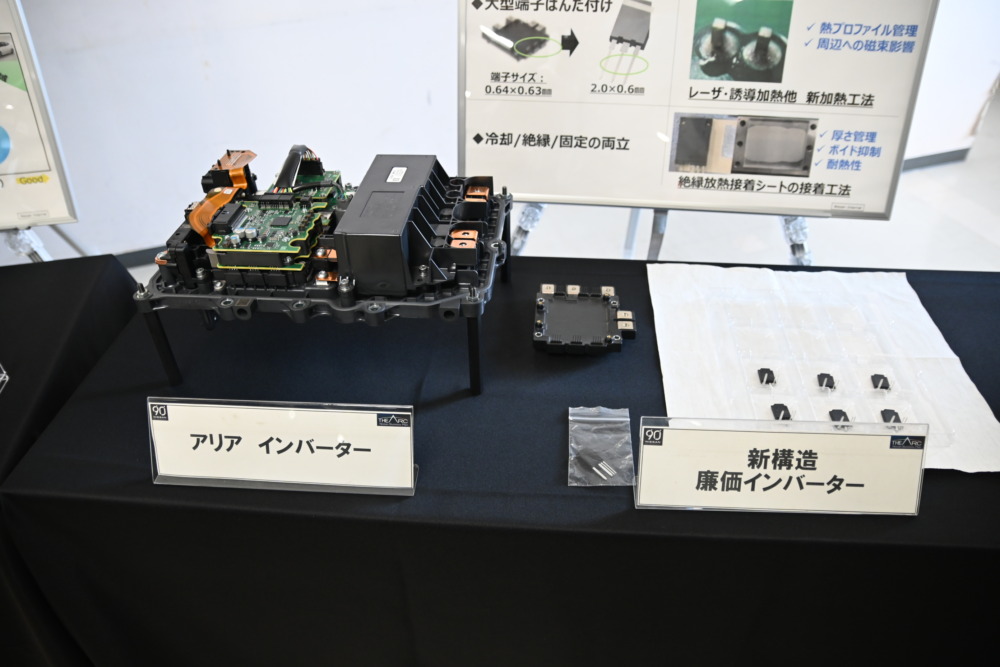

全固体電池の技術的ブレイクスルーの説明の後には、日産が次世代のEVなどのために開発する次世代技術の紹介がされた。それが「サマリウム鉄磁石」「超小型インバーター」「アルミ平角線」といったものだ。

「サマリウム鉄磁石」は、高い性能を持つ次世代の磁石だ。これまで使われてきた「ネオジム磁石」よりも磁力は劣るものの、より安価で、安定して入手しやすいという。モーターの生産量が増大する今後に、非常に重要なアイテムとなることだろう。

「超小型インバーター」は、より安価で安定したインバーターの調達を目指して開発されているもの。車両ごとに特注で作られてきた従来のインバーターに代えて、複数の汎用半導体を使うようにしようというアイデアだ。汎用品を使うことで、コストダウンと安定調達を実現するという。

「アルミ平角線」は、モーターのステーターに使われていた導線(平角線)の素材を、原料価格の高騰をうけ従来の銅からアルミに代えたもの。同じ平角線でもアルミを用いることで、強度が下がるため加工が難しくなる。また、モーターとしての性能もダウンするという。しかし、コストダウンを優先する車両にはアルミを使ったモーターが使われることになるだろう。

エンジンのマザー工場からバッテリーのマザーへ

盛りだくさんの技術説明が終わった後は、この日のメインイベントとなる建設中のパイロット生産ラインの見学となった。

横浜工場はことしで設立から90年を迎え、日産にとってルーツ的な存在だ。現在はクルマの主要部品を製造する。なかでも、エンジンでは「GT-R」や「VCターボ」といった最先端の製品を担当し、世界中にある日産のエンジン工場に対して指導的な役割を果たす。いわゆるエンジンのマザー工場だ。

そこに、先駆的なバッテリーのパイロット生産ラインが設置されるというわけだ。将来的には、世界各地に日産のバッテリー工場が設置されたとき、この横浜工場がマザー工場となるのだろう。

そんなパイロット生産ラインのために用意されたのは、奥行き約135m、幅約75mの約1万平方メートルのスペースだ。広い廊下を挟んだ向かいは、古いエンジンの生産スペースがある。この広い空間に、電極材料工程、電極工程、セル/モジュールパック工程、充放電工程、そして除湿器が設置される予定だ。

空間全体が超低露点環境になるのではなく、工程ごとに、超低露点環境、低露点環境、クリーンルームと分けて管理されるという。今年の夏から設備が運び入れられ、来年(2025年)の3月から稼働開始を予定している。

日産誕生の地である横浜工場は、未来の日産の重要部品であるバッテリーを生み出す地となる。過去から、現在、そして未来にかけて日産を支える重要な工場となるのだ。