【生産方法も環境へ配慮】ドイツにてアウディRS eトロンGT生産開始 受注は2021年春から

公開 : 2020.12.16 05:25 更新 : 2021.11.11 13:20

実車プロトタイプなしでの開発

原材料を節約するためのアプローチは、クローズド・ループだけではない。

RS eトロンGTは、アウディでは初めて、物理的なプロトタイプを製作することなく製造工程が計画された。

現在、生産現場で実際に使用されているすべて組立手順は、社内で開発したソフトウェアおよびVRアプリを活用して仮想的にテストを受けたもの。繊細なパーツの輸送に使用する専用コンテナの一部も、新しい仮想メソッドを使用してプロトタイプなしで製作された。

これにより、金属だけでなく、部品を保護するためのパッケージも節約できる。キーワードは、「廃棄物の削減と紙の節約」という。

ボディショップと組立ラインでは、ほとんど紙を使用することはない。従来の書面による記録の必要性をなくしたメンテナンスアプリなどの新しいプロジェクトも、紙の節約に貢献している。

このほか、電子ラベルの活用などにより、アウディのプロジェクトチームは、サプライヤーと共同で、梱包材の体系的なスリム化と廃棄物の削減につながるソリューション開発に取り組んでいる。

スマートファクトリーと熟練工

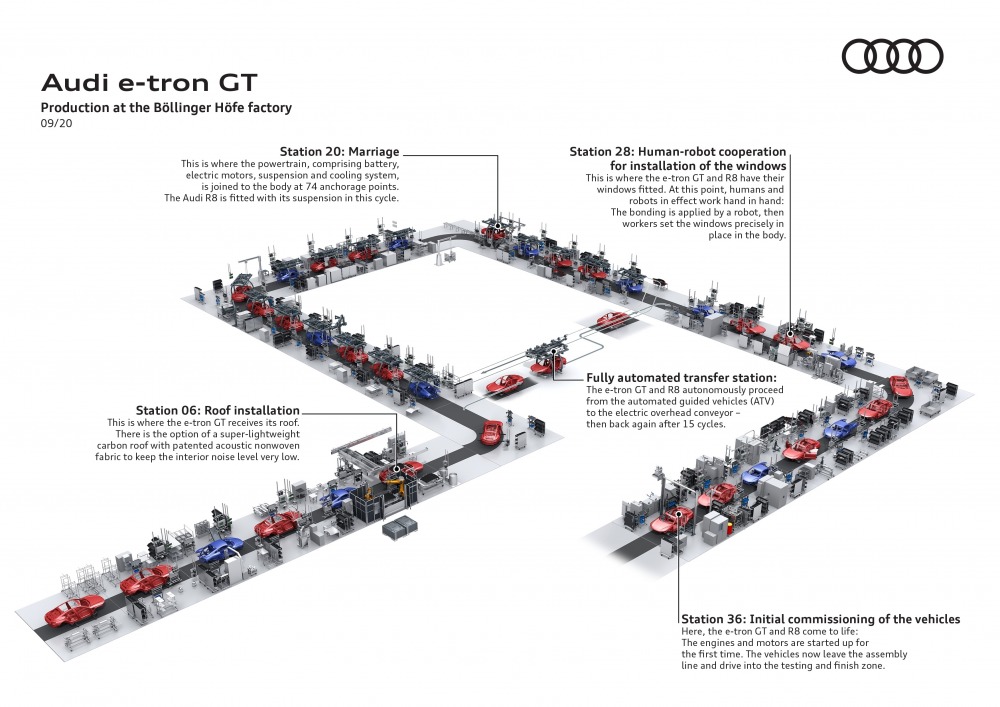

2014年以来、R8はベーリンガーホフ工場で組み立てられている。

ネッカーズルム拠点の中にあるベーリンガーホフ工場は、熟練工がスポーツカーを手作業で生産する場所であり、RS eトロンGTの生産に向け、2019年に拡張とアップグレードを受け、設備も一新された。

アウディのパワフルで最速の2つの量産アウディモデルが、この工場で生産されている。

生産責任者のウルフガング・シャンツは、「技術的にまったく異なる2つのモデルが、1つの組立ラインで生産されるのはグループ内でも非常に珍しい。RS eトロンGTの生産を引き受けることにより、ベーリンガーホフ工場は、高い柔軟性を備えるハイテク生産施設へと変容したが、熟練工による生産という特徴はそのまま保たれている」という。

RS eトロンGTは2021年春から受注を開始される。

コメント