【最新技術がクラシックモデルを救う】3Dプリンターの実力 恩恵は幅広く

公開 : 2020.02.23 18:50

かつては法外な値段でも泣く泣く購入するしかなかった希少モデル向けのパーツも、いまでは3Dプリンターによってリーズナブルなコストで手に入れられるようになっています。まさに最新技術と言えますが、それでも経験が重要であることに変わりはない様です。

リーズナブルなコストを実現

ヴォクゾール・コルサのクラッチリリースレバーが必要なら、16ポンド(2300円)程度で明日には届けてくれるというサプライヤーが何百といるに違いない。

だが、探しているのが究極の希少モデル、ポルシェ959用のパーツだとしたら、ショップはもちろん、インターネットでも見つけ出すことは難しいだろう。

こんな時、ほんの1年前であれば、莫大な金額を出して特別に製作されたパーツを購入するしかなかった。

だが、2018年からポルシェではレーザー溶融法と呼ばれる3Dプリンターを使って、必要に応じてリーズナブルなコストでこうしたパーツの供給を行えるようになっている。

実際のパーツをスキャンしたCADデータに基づき、密閉容器内に薄く拡げた金属粉をレーザーで溶かし固めるプロセスを繰り返すことで、必要なパーツを成型するのだ。

さらに、樹脂などの材料に適した方法として、レーザーで樹脂パウダーをほぼ溶融するまで熱して成型を行うレーザー焼結法がある。

ポルシェでは、層をいくつも重ねることから「アディティブ・マニュファクチュアリング(付加製造)」と呼ばれるこうした技術を使って、自社のクラシックモデル向けに30種類ほどのパーツを生産しているが、もしこれまでのようなやり方しかなければ、法外な値段を請求するしかなかっただろう。

そして、こうした手法でパーツ生産を行っているのはポルシェだけではない。

規模の大小を問わず、多くの自動車メーカーが3Dプリンターを使ってプロトタイプからワンオフ金型用の雄型、さらには機能パーツといったものを創り出している。

完成品を分解することで、その生産過程を解き明かしていくことから、こうしたやり方はリバースエンジニアリングと総称されている。

ハイテクのオアシス

そして、リバースエンジニアリングを行っている1社がノッティンガムに拠点を置くA2P2だ。

イアン・ナットホールが設立した、歴史的価値を持つロードモデルとサーキットマシン双方のレストアとメンテナンス、さらには販売まで手掛けるINRacingの活気溢れる工場の奥に彼らのオフィスはある。

われわれが訪問した時、INRの工場のなかは1959年のテック・メック・マセラティやグラハム・ヒルがステアリングを握った同じく1959年製のロータス15、2台の1952年製クーパー・ブリストル、さらには1965年製アウトデルタ・アルファ・ロメオGTAといった希少モデルで溢れかえっていた。

A2P2の創業者、アリスター・ピューに話を聞くと、彼らもこうしたヒストリックモデルの維持に一役買っていることが分かった。

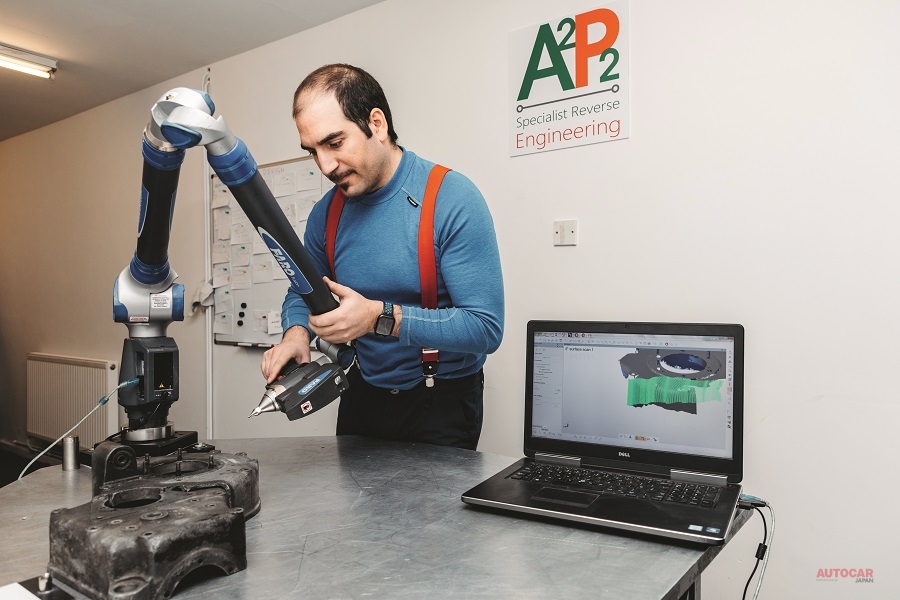

リフトや旋盤、さらには巨大な5軸のCNCフライス盤などが置かれたINRの工場とは対照的に、A2P2のオフィスは静けさを湛えたハイテク技術のオアシスのようだ。

一隅に置かれた3Dプリンターが整然と樹脂を積み重ねることで、戦前に登場したチェーン駆動モデル、フレイザー・ナッシュのベベルボックスを創り出している。

一旦成型が完了すると、この樹脂製ベベルボックスは金属製鋳型の雄型として使われることになる。

粛々と成型が進むなか、ピューがこの部屋に置かれたもう1台の装置である3Dレーザースキャナーの存在を教えてくれた。

見た目はまるでアームランプのようだが、その先端に設置されているのは電球ではなくセンサーであり、頑丈なテーブルに固定され、コンピュータへと繋がっている。

A2P2のスタッフ、アルベルトがパーツの周囲を慎重にセンサーを動かしながら、このスキャナーの原理を説明してくれた。